Fortinnet kobberstrimmeler et metalmateriale med et lag tin på overfladen af kobberbåndet. Produktionsprocessen for fortinnet kobberbånd er opdelt i tre trin: forbehandling, fortinning og efterbehandling.

I henhold til de forskellige tinbelægningsmetoder kan den opdeles i galvanisering og varmfortynding. Der er forskelle mellem galvaniseret fortinnet kobberstrimmel og varmfortynding.fortinnet kobberstrimmeli mange aspekter.

I. Procesprincip

1) Galvanisering og fortinning: Det bruger elektrolyseprincippet til at brugekobberstrimmelsom katode og tin som anode. I den elektropletterende opløsning, der indeholder tinioner, reduceres tinionerne og aflejres på overfladen af kobberstrimlen for at danne et tinbelagt lag ved hjælp af jævnstrøm.

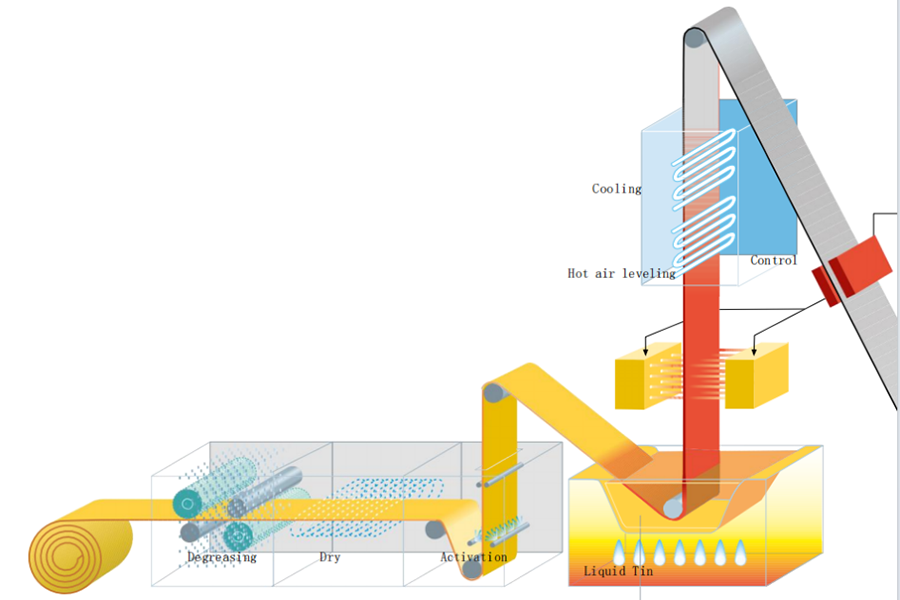

2) Varmt fortinning: Det er at nedsænkekobberstrimmeli smeltet tinvæske. Under visse temperatur- og tidsbetingelser reagerer tinvæsken fysisk og kemisk med overfladen af kobberstrimlen og danner et tinlag på kobberstrimlens overflade.

II. Belægningens egenskaber:

1) Belægningens ensartethed

A) Galvanisering ved fortinning: Belægningens ensartethed er god, og den kan danne et ensartet og fint fortinningslag på overfladen afkobberstrimmelIsær til kobberstrimler med komplekse former og ujævne overflader kan den også dække godt, hvilket er velegnet til anvendelsesscenarier med høje krav til ensartethed i belægningen.

B) Varmt fortinning: Belægningens ensartethed er relativt dårlig, og der kan forekomme ujævn belægningstykkelse i hjørner og kanter afkobberstrimmelI nogle tilfælde, hvor kravene til belægningens ensartethed ikke er særlig strenge, er effekten dog lille.

2) Belægningstykkelse:

A) Elektroplettering og fortinning: Belægningstykkelsen er relativt tynd, generelt mellem få mikron og ti mikron, og kan styres præcist efter specifikke behov.

B) Varmt fortinning: Belægningens tykkelse er normalt tykkere, generelt mellem ti og hundredvis af mikron, hvilket kan give bedre korrosionsbestandighed og slidstyrke forkobberstrimler, men det er muligvis ikke egnet til visse anvendelser med strenge begrænsninger på tykkelse.

III. Produktionseffektivitet

1) Elektroplettering af tin: Produktionsprocessen er relativt kompleks og kræver flere processer såsom forbehandling, elektroplettering og efterbehandling. Produktionshastigheden er relativt langsom og ikke egnet til storskala og højeffektiv produktion. Til visse småskala- og tilpassede produktionsbehov har elektroplettering af tin dog god tilpasningsevne.

2) Varmt fortinning: Produktionsprocessen er relativt enkel. Fortinningsprocessen kan udføres ved at nedsænkekobberstrimmeli tinvæsken. Produktionshastigheden er hurtig og kan opfylde behovene for storskalaproduktion.

IV. Bindingsstyrke:

1) Elektroplettering af tinbelægning: Bindingsstyrken mellem belægningen ogkobberstrimmelsubstratet er stærkt. Dette skyldes, at tinionerne danner kemiske bindinger med atomerne på overfladen af kobberstrimlen under påvirkning af det elektriske felt under galvaniseringsprocessen, hvilket gør det svært for belægningen at falde af.

2) Varmt fortinning: Bindingsstyrken er også god, men i nogle tilfælde på grund af den komplekse reaktion mellem tinvæsken og overfladen afkobberstrimmelUnder varmfortinningsprocessen kan der opstå små porer eller defekter, som påvirker bindingsstyrken. Men efter korrekt efterbehandling kan varmfortinningens bindingsstyrke også opfylde kravene i de fleste anvendelser.

V. Korrosionsbestandighed:

1) Elektroplettering og fortinning: På grund af den tynde belægning er dens korrosionsbestandighed relativt svag. Hvis elektropletteringsprocessen kontrolleres korrekt, og der udføres passende efterbehandling, såsom passivering, vil korrosionsbestandigheden affortinnet kobberstrimmelkan også forbedres

2) Varmt fortinnet: Belægningen er tykkere, hvilket kan give bedre korrosionsbestandighedkobberstrimmelUnder barske miljøforhold, såsom fugtige og korrosive gasmiljøer, er korrosionsbestandighedsfordelen ved varmdypningfortinnet kobberstrimmeler mere tydeligt5.

VI. Omkostninger

1) Galvanisering af fortinning: Investeringen i udstyr er relativt lille, men på grund af den komplekse produktionsproces forbruger den mere elektricitet og kemiske reagenser og har høje krav til produktionsmiljøet og operatørerne, så produktionsomkostningerne er relativt høje.

2) Varmt fortinning: Investeringen i udstyr er stor, og der skal bygges højtemperaturovne og andet udstyr, men produktionsprocessen er enkel, og råvareforbruget er relativt lille, så enhedsomkostningerne kan være relativt lave i storskalaproduktion.

Valg af enfortinnet kobberstrimmelegnet til dit anvendelsesscenarie kræver omfattende overvejelse af flere faktorer såsom elektriske egenskaber, mekaniske egenskaber, korrosionsbestandighed, produktionsproces, omkostninger og miljøbeskyttelse. Afvej fordele og ulemper ved alle aspekter i henhold til specifikke behov, og vælg den mest passendefortinnet kobberstrimmelfor at sikre produktets ydeevne og kvalitet.

Opslagstidspunkt: 18. september 2024